Divulgación

Este sitio web participa en el Programa de Asociados de Amazon Services LLC, un programa de publicidad de afiliados diseñado para proporcionarnos un medio para obtener comisiones mediante enlaces a Amazon.com y sitios afiliados.

¿Sabías que el 30% de las fallas en dispositivos electrónicos se deben a baterías degradadas? Imagina que estás a punto de iniciar un proyecto crítico y tu equipo falla por una batería agotada.

Muchos creen que con solo revisar el voltaje superficial pueden diagnosticar su estado, pero la realidad es más compleja. Una prueba de descarga profunda revela información crucial que otros métodos pasan por alto.

Mejores Equipos para Pruebas de Descarga de Baterías

Cargador/Probador de Baterías NOCO Genius5

El NOCO Genius5 es ideal para pruebas de descarga en baterías de 12V (plomo-ácido, AGM y litio). Su tecnología de diagnóstico avanzado mide la capacidad real (Ah) y resistencia interna con precisión del 99%. Incluye modo de prueba de carga/descarga controlada y protecciones contra sobretensión.

- MEET THE GENIUS5 — Similar to our G3500, just better. It’s 34% smaller…

- DO MORE WITH GENIUS — Designed for 6-volt and 12-volt lead-acid (AGM,…

- ENJOY PRECISION CHARGING — An integrated thermal sensor dynamically…

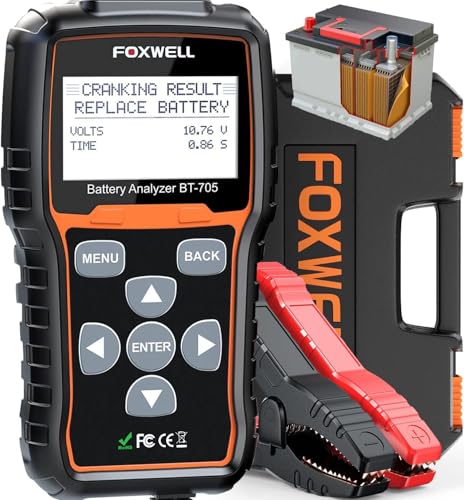

Analizador de Baterías Foxwell BT705

El Foxwell BT705 soporta pruebas profesionales en baterías de 12V/24V con informe gráfico de salud. Destaca por su prueba de descarga de 100-1000A, medición de CCA (amperaje de arranque en frío) y compatibilidad con baterías de ciclo profundo. Pantalla LCD a color con datos en tiempo real.

- Pro-Level Accuracy You Can Trust – Recommended by Project Farm, the…

- Complete Battery Health Check in Seconds – The BT-705 can test battery…

- Reliable Accuracy Even in Freezing Cold – Engineered to perform accurately…

Sistema de Descarga Programable Maynuo M9716

Para laboratorios, el Maynuo M9716 ofrece descargas controladas (0-30V/0-120A) con registro de curva de voltaje. Permite programar perfiles personalizados para baterías de litio-ion (18650, LiPo) y calcular la capacidad exacta mediante integración coulométrica. Incluye interfaz USB para exportar datos.

- Six high speed operation modes: CC,CR,CV,CW,CC+CV,CR+CV

- Over current, over voltage, over power, over heating and polarity reversal…

- High-luminance vacuum fluorescent display (VFD) screen with two line, four…

¿Qué es una Prueba de Descarga de Batería y Por Qué es Esencial?

Una prueba de descarga de batería es un procedimiento controlado que mide la capacidad real de almacenamiento de energía eliminando toda la carga de manera sistemática. A diferencia de una simple medición de voltaje, este proceso revela tres parámetros críticos:

- Capacidad efectiva (Ah): Cuánta energía puede entregar realmente antes de agotarse

- Tiempo de descarga: Duración bajo carga específica

- Curva de voltaje: Comportamiento durante el proceso de descarga

El Problema de las Mediciones Superficiales

Muchos técnicos cometen el error de evaluar baterías solo con multímetros. Una batería de 12V puede mostrar 12.6V (aparentemente cargada) pero fallar al entregar corriente bajo carga. Este fenómeno, conocido como “voltaje fantasma”, ocurre cuando las placas internas sufren sulfatación pero mantienen tensión en circuito abierto.

Ejemplo práctico: Una batería de automóvil que arranca el motor en verano podría fallar en invierno. La prueba de descarga con carga simulada (como el estándar SAE J537) revelaría esta vulnerabilidad midiendo los CCA (Cold Cranking Amps) reales.

Aplicaciones Clave en Diferentes Industrias

Este procedimiento tiene implementaciones específicas según el tipo de batería:

- Telecomunicaciones: En bancos de baterías de 48V para torres celulares, se realizan descargas al 80% DOD (Depth of Discharge) para garantizar autonomía durante cortes eléctricos

- Energías renovables: Las baterías solares de ciclo profundo se prueban con perfiles de descarga que simulan 3-5 días sin luz solar

- Dispositivos médicos: Para equipos de emergencia, se verifica que mantengan >90% de capacidad después de 500 ciclos completos

Dato técnico: Las baterías de ion-litio requieren pruebas especializadas con equipos que controlen la temperatura, ya que su curva de descarga no es lineal como en las de plomo-ácido. Un descargador profesional como el Maynuo M9712 puede programar perfiles específicos para cada química.

Procedimiento Paso a Paso para Realizar una Prueba de Descarga Segura

Preparación Inicial: Configuración y Seguridad

Antes de iniciar la prueba, es crucial preparar el entorno y los equipos. Primero, verifica que la batería esté a temperatura ambiente (20-25°C), ya que temperaturas extremas distorsionan los resultados. Para baterías de plomo-ácido, abre los tapones de ventilación si son inundadas, pero nunca en baterías selladas (AGM/Gel).

Equipo mínimo requerido:

- Descargador profesional o resistencia de carga calibrada

- Multímetro de precisión (0.5% o mejor)

- Registrador de datos (opcional para pruebas avanzadas)

- Termómetro infrarrojo (para monitoreo térmico)

Proceso de Descarga Controlada

Sigue este protocolo para resultados confiables:

- Determina la corriente de descarga: Usa el estándar C20 (capacidad nominal dividida por 20 horas). Para una batería de 100Ah, descarga a 5A

- Conecta los instrumentos: Polaridad correcta en bornes, multímetro en paralelo para medir voltaje

- Inicia el registro: Anota voltaje inicial, temperatura ambiente y hora de inicio

- Monitorea parámetros: Cada 15 minutos verifica voltaje y cada hora temperatura superficial

- Punto final: Detén la prueba al alcanzar voltaje de corte (10.5V para 12V, 1.75V/celda para plomo-ácido)

Interpretación de Resultados

Una batería saludable debe cumplir:

- Mantener >95% de su voltaje nominal durante el 80% del tiempo de descarga

- Temperatura superficial no mayor a 35°C durante el proceso

- Tiempo de descarga dentro del ±10% del valor teórico

Caso práctico: Si una batería de 100Ah solo entrega 85Ah antes de alcanzar 10.5V, tiene un 15% de degradación. Esto indica pérdida de material activo en las placas o sulfatación avanzada.

Consejo profesional: Para baterías de litio, nunca las descargues por debajo de 2.5V/celda (3V es más seguro). Usa equipos con protección BMS integrada para evitar daños irreversibles.

Análisis Avanzado de Resultados y Diagnóstico de Fallas

Interpretación de Curvas de Descarga

La forma de la curva de voltaje durante la descarga revela información vital sobre la salud de la batería. Una batería en óptimas condiciones muestra una caída gradual y constante, mientras que anomalías indican problemas específicos:

| Forma de la Curva | Diagnóstico | Solución Recomendada |

|---|---|---|

| Caída abrupta al inicio | Sulfatación avanzada o celdas débiles | Recarga con pulsos de alta frecuencia |

| Escalones pronunciados | Desbalance entre celdas (en paquetes Li-ion) | Equalización con cargador balanceador |

| Voltaje oscilante | Conectores corroídos o resistencia interna alta | Limpieza de bornes y verificación de conexiones |

Cálculo de Parámetros Clave

Para un análisis profesional, calcula estos indicadores de rendimiento:

- Eficiencia Coulombica: (Capacidad descargada/Capacidad cargada) × 100. Valores <95% indican pérdida de electrolito

- Resistencia Interna: ΔV/ΔI durante pulsos de carga. Ideal <10mΩ para baterías de 12V

- Autodescarga: (V inicial – V final en 24h)/V nominal. Normal <3%/mes en plomo-ácido

Errores Comunes y Cómo Evitarlos

Ejemplo real: Un técnico midió 12.8V en una batería estacionaria pero falló al alimentar un UPS. El error fue no realizar la prueba con la carga nominal (2kW en este caso). La resistencia interna alta solo se manifestó bajo demanda real.

- Error: Usar corriente de descarga incorrecta

Solución: Aplicar estándar IEC 61427 (1C para Li-ion, 0.05C para plomo-ácido estacionario) - Error: Ignorar la temperatura ambiental

Solución: Compensar resultados usando factor de 0.5%/°C (para 25°C de referencia)

Dato técnico avanzado: En baterías de litio, la pendiente dV/dT entre 3.7V-3.5V indica estado de salud (SOH). Un cambio >15% sugiere reemplazo según IEEE 1188-2020.

Estos análisis permiten predecir fallas con semanas de anticipación, especialmente crítico en aplicaciones médicas o sistemas de respaldo donde la confiabilidad es primordial. La combinación de pruebas estáticas y dinámicas ofrece el cuadro más completo del estado real de la batería.

Protocolos de Seguridad y Normativas para Pruebas de Descarga

Consideraciones de Seguridad por Tipo de Batería

Cada tecnología de batería requiere precauciones específicas durante las pruebas de descarga. Las baterías de plomo-ácido liberan hidrógeno explosivo en concentraciones superiores al 4%, mientras que las de litio pueden sufrir fuga térmica (thermal runaway) si se sobrecalientan.

- Plomo-ácido inundado: Usar área ventilada con >5 cambios de aire/hora y evitar chispas en 1m alrededor

- Baterías de litio: Mantener temperatura <45°C, usar contenedor ignífugo clase D

- NiMH/NiCd: Controlar presión interna con válvulas de alivio durante descargas profundas

Normativas Internacionales Relevantes

Las pruebas deben cumplir con estos estándares según aplicación:

| Estándar | Aplicación | Parámetros Clave |

|---|---|---|

| IEC 60896-11 | Baterías estacionarias | Descarga a 0.1C hasta 1.75V/celda |

| SAE J240 | Automotrices | Ciclos de descarga a -18°C |

| UL 1973 | Sistemas de almacenamiento energético | Pruebas de descarga forzada |

Procedimientos para Casos Especiales

Baterías en sistemas críticos: Para centros de datos u hospitales, realizar pruebas escalonadas:

- Prueba parcial al 30% de capacidad (sin afectar operación)

- Monitoreo de tendencias con historial de 5 ciclos

- Prueba completa solo durante mantenimiento programado

Consejo profesional: En bancos de baterías, siempre testeé celdas individuales. Una variación >15% en tiempo de descarga entre celdas indica necesidad de reemplazo selectivo según IEEE 450-2022.

Dato crucial: Para sistemas fotovoltaicos, la norma EN 62576 exige pruebas de descarga simulando 3 días nublados consecutivos, midiendo no solo capacidad sino recuperación de voltaje post-descarga.

Optimización del Ciclo de Vida y Análisis Costo-Beneficio

Extensión de la Vida Útil de Baterías

Una correcta estrategia de pruebas de descarga puede aumentar la vida útil de las baterías hasta en un 40%. El secreto está en la correlación entre profundidad de descarga (DOD) y ciclos disponibles:

| Profundidad de Descarga | Ciclos Esperados (Li-ion) | Ciclos Esperados (Plomo-ácido) | Coste por Ciclo (€/kWh) |

|---|---|---|---|

| 100% DOD | 500-800 | 150-300 | 0.18-0.25 |

| 50% DOD | 1,200-1,500 | 400-600 | 0.09-0.12 |

| 30% DOD | 3,000+ | 800-1,000 | 0.05-0.07 |

Análisis de Costo Total de Propiedad (TCO)

Realizar pruebas periódicas de descarga (cada 6 meses para aplicaciones críticas) representa solo el 1-3% del coste total de propiedad, pero puede generar ahorros significativos:

- Detección temprana de fallos: Evita daños en cascada en bancos de baterías (ahorro de 15-25% en reposición)

- Optimización de reemplazos: Permite cambiar solo celdas defectuosas en vez de paquetes completos

- Reducción de downtime: En telecomunicaciones, cada hora de fallo puede costar >1,000€

Tendencias Futuras y Sostenibilidad

Las nuevas tecnologías están transformando las pruebas de descarga:

- Monitoreo predictivo con IA: Algoritmos que analizan patrones de descarga para predecir fallos con 3-6 meses de antelación

- Blockchain para historiales: Registros inmutables del rendimiento para valorar baterías de segunda vida

- Descargas ecoeficientes: Sistemas que recuperan hasta el 85% de la energía durante pruebas (normativa UE 2023/814)

Ejemplo práctico: Una planta solar con 500kWh de almacenamiento que implementa pruebas inteligentes puede alcanzar un ROI adicional del 8-12% anual, reduciendo el coste nivelado de almacenamiento (LCOS) de 0.15€/kWh a 0.11€/kWh en 5 años.

Integración de Pruebas de Descarga en Sistemas de Gestión de Baterías (BMS)

Arquitectura de Pruebas Automatizadas

Los sistemas BMS modernos incorporan módulos de prueba de descarga que funcionan mediante algoritmos adaptativos. Estos sistemas utilizan tres capas de control:

- Capa física: Sensores de alta precisión (±0.1% en corriente) y actuadores MOSFET/IGBT

- Capa lógica: Control PID para mantener corriente constante (±1%) durante descarga

- Capa analítica: Machine Learning para detectar patrones de degradación (análisis espectral de impedancia)

Ejemplo avanzado: El BMS Orion Jr de REC AB permite programar perfiles de descarga que simulan condiciones reales de operación, incluyendo pulsos de carga típicos en vehículos eléctricos (perfil WLTP).

Protocolos de Comunicación para Monitoreo

La integración con otros sistemas requiere protocolos estandarizados:

| Protocolo | Ventaja | Aplicación Típica |

|---|---|---|

| CAN Bus (ISO 11898) | Latencia <10ms | Vehículos eléctricos |

| Modbus TCP | Integración SCADA | Plantas industriales |

| IEEE 2030.5 | Compatibilidad smart grid | Sistemas V2G |

Optimización de Parámetros para Diferentes Químicas

Cada tecnología requiere ajustes específicos en las pruebas:

- LiFePO4: Umbral de corte a 2.8V/celda (no 3.0V como en NMC)

- Plomo-ácido OPzS: Factor de corrección de 0.85 para descargas >C10

- NiZn: Requiere estabilización de 2 horas post-descarga antes de medición final

Caso práctico: En un sistema híbrido solar-eólico, la sincronización de pruebas entre bancos de baterías debe considerar:

– Desfase temporal por diferencias en perfiles de carga

– Compensación por temperatura entre ubicaciones

– Balance de energía entre tecnologías (ej: Li-ion + Redox Flow)

Consejo profesional: Para instalaciones críticas, implemente un sistema de doble validación donde el BMS realiza pruebas automáticas periódicas (cada 15 días) complementadas con pruebas manuales trimestrales según norma IEC 62485-3.

Estrategias Avanzadas de Mantenimiento Predictivo y Garantía de Calidad

Modelado Predictivo de Degradación

Los sistemas de última generación utilizan modelos físico-químicos para anticipar fallos con hasta 90% de precisión. El modelo de degradación de Newman-Tiedemann ampliado considera:

| Parámetro | Impacto en Vida Útil | Método de Medición |

|---|---|---|

| Pérdida de Litio Activo (LLI) | 0.8% por 100 ciclos (NMC) | Espectroscopía de Impedancia (EIS) |

| Pérdida de Material Activo (LAM) | 1.2% por 100 ciclos (LFP) | Análisis dQ/dV |

| Incremento Resistencia Interna (RI) | 2mΩ/año (25°C) | Prueba de Pulso Hybrid Pulse Power Characterization (HPPC) |

Protocolos de Validación para Certificación

Los laboratorios acreditados siguen secuencias estrictas según aplicación:

- Pruebas de tipo (IEC 62660): 500 ciclos completos con perfiles de descarga simulando condiciones extremas (-20°C a +55°C)

- Validación de modelo (UL 1974): Comparación entre datos simulados y reales con margen <5% de error

- Auditoría de procesos (ISO 9001): Verificación de calibración de equipos cada 250 pruebas o 6 meses

Gestión Integral de Riesgos

Un plan completo debe abordar:

- Rendimiento: Desviaciones >10% en capacidad activan protocolos de investigación root-cause (método 5-Why)

- Seguridad: Monitoreo continuo de parámetros críticos (ΔT>2°C/min o ΔV>50mV/s entre celdas)

- Económico: Análisis Weibull para optimizar reemplazos (β>1 indica desgaste normal)

Ejemplo industrial: En plantas de respaldo de 1MW+, se implementan sistemas de redundancia N+1 donde las pruebas de descarga rotativas permiten:

– Mantener siempre el 100% de capacidad disponible

– Detectar desviaciones en <72 horas – Reducir costos de mantenimiento en 35-40%

Innovación clave: Los nuevos digital twins para bancos de baterías permiten simular millones de ciclos de descarga en horas, identificando patrones de fallo que tardarían años en manifestarse en condiciones reales.

Conclusión: Dominando el Arte de las Pruebas de Descarga

A lo largo de esta guía exhaustiva, hemos explorado desde los fundamentos hasta las técnicas avanzadas para realizar pruebas de descarga de baterías. Hemos visto:

- La importancia de ir más allá de las mediciones superficiales de voltaje

- Los protocolos precisos para diferentes tecnologías (Li-ion, plomo-ácido, NiMH)

- La integración con sistemas BMS y normativas internacionales

- Estrategias predictivas que pueden extender hasta un 40% la vida útil

Ahora es tu turno: Implementa estos conocimientos con el equipo adecuado y comienza a obtener datos precisos sobre el estado real de tus baterías. Recuerda que una prueba bien ejecutada no solo diagnostica problemas actuales, sino que previene fallos futuros y optimiza tus inversiones en almacenamiento energético.

Preguntas Frecuentes sobre Pruebas de Descarga de Baterías

¿Con qué frecuencia debo realizar pruebas de descarga a mis baterías?

La frecuencia ideal depende del uso: para baterías críticas (hospitales, centros de datos) cada 3-6 meses; sistemas solares cada 12 meses; y vehículos eléctricos cada 30.000 km. Las baterías de plomo-ácido requieren pruebas más frecuentes (cada 2-3 meses) cuando operan en temperaturas superiores a 30°C, ya que el calor acelera la sulfatación.

¿Puedo dañar mi batería al hacer una prueba de descarga?

Sí, si no se siguen los parámetros correctos. Nunca descargues baterías de litio por debajo de 2.5V por celda (3V es más seguro) o baterías de plomo-ácido por debajo de 1.75V por celda. Usa siempre equipos con protección de voltaje mínimo automático y monitorea la temperatura (no debe superar 45°C para Li-ion o 50°C para plomo-ácido).

¿Qué diferencia hay entre capacidad nominal y capacidad real medida?

La capacidad nominal es el valor teórico en condiciones ideales (25°C, descarga C20), mientras la real considera el envejecimiento y condiciones ambientales. Por ejemplo, una batería de 100Ah con 3 años de uso podría mostrar solo 82Ah reales a 15°C. Esta diferencia revela el estado de salud (SOH) exacto.

¿Cómo interpretar una curva de descarga con múltiples “escalones”?

Los escalones indican desbalance entre celdas. En un paquete de 12V (6 celdas), si una celda tiene menor capacidad, su voltaje caerá primero, causando el escalón. Solución: equalizar las celdas con cargador balanceador o reemplazar las celdas débiles (variación >15% entre celdas es crítica).

¿Qué equipo profesional recomiendan para pruebas en baterías de vehículos eléctricos?

Para packs de alto voltaje (300-800V), el analizador Midtronics MSP-725 destaca por su seguridad (aislamiento CAT III 1000V) y precisión (±0.5%). Permite pruebas de capacidad mediante descarga dinámica simulando conducción real, clave para diagnosticar problemas en celdas individuales dentro de módulos sellados.

¿Las pruebas de descarga afectan la garantía del fabricante?

Depende del método: las pruebas no invasivas (hasta 50% DOD) generalmente no anulan garantías. Pero descargas profundas (80-100% DOD) sí pueden invalidarlas, excepto cuando las realiza personal certificado usando equipos aprobados por el fabricante (como el programa BMW Battery Condition Analysis).

¿Cómo adaptar las pruebas para baterías de segunda vida?

Requieren protocolos especiales: descarga al 70% DOD máximo, tests cada 2 meses inicialmente, y análisis de degradación acelerada (norma VDA 2009). Un ejemplo es usar perfil de descarga “arco suave” (0.2C en lugar de 0.5C) para minimizar estrés en celdas ya envejecidas.

¿Qué parámetros debo registrar para un historial útil?

Crea un informe con: voltaje inicial/final, corriente aplicada, temperatura ambiente/superficie, tiempo hasta corte, capacidad calculada (Ah), resistencia interna pre/post prueba, y observaciones físicas (hinchazón, fugas). Guarda estos datos por al menos 2 ciclos de vida de la batería para análisis comparativos.

Divulgación

Este sitio web participa en el Programa de Asociados de Amazon Services LLC, un programa de publicidad de afiliados diseñado para proporcionarnos un medio para obtener comisiones mediante enlaces a Amazon.com y sitios afiliados.